Контроль зварювання – якісний контроль зварних з’єднань відіграє ключову роль у забезпеченні надійності та довговічності конструкцій та відновленні деталей промислового обладнання. Для виявлення прихованих дефектів у зварних швах та виробах, до та після їх відновлення, нами застосовуються різні методи неруйнівного контролю.

Серед найбільш поширених методів – ультразвуковий контроль, магнітно-порошкова дефектоскопія та кольорова дефектоскопія. Ці методи дозволяють виявляти тріщини, непровари, пори та інші дефекти без руйнування конструкції.

Методи неруйнівного контролю

Магнітно-порошкова дефектоскопія

Контроль тріщин на поверхні та виявлення підповерхневих дефектів у феромагнітних матеріалах

Ультразвуковий контроль

Виявлення внутрішніх дефектів у зварних з'єднаннях. Висока точність та надійність контролю

Кольорова дефектоскопія

Виявлення дрібних поверхневих тріщин і дефектів. Легкість застосування.

Без демонтажу деталі - За місцем експлуатації - У будь-якому просторовому становищі

Застосування

- контроль стану виробу перед відновленням;

- збір даних про виріб для планування робіт з ремонтного зварювання;

- контроль відповідальних зварних швів;

- контроль відсутності тріщин після виконання ремонтного зварювання

- контроль якості після відновлення наплавкою;

- та інші…

Супутні рішення

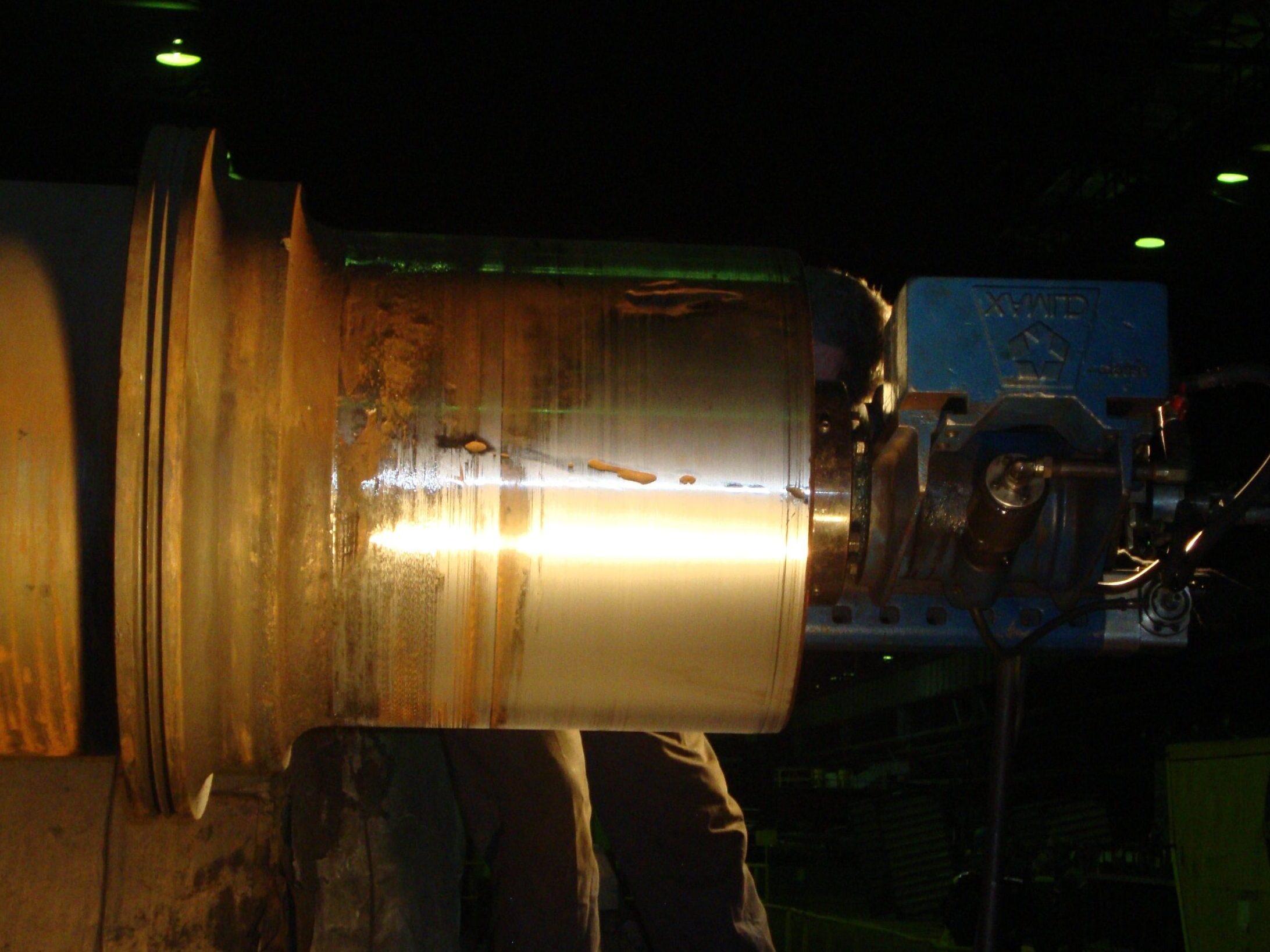

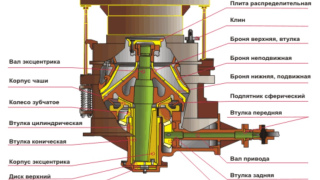

Деякі приклади робіт з контролю зварювання

FAQs

Чим відрізняється ультразвуковий контроль від інших методів неруйнівного контролю?

Ультразвуковий контроль (УЗК) дозволяє виявляти внутрішні дефекти, такі як непровари, тріщини, пори та шлакові включення, за допомогою ультразвукових хвиль. На відміну від магнітно-порошкової та кольорової дефектоскопії, які виявляють лише поверхневі або підповерхневі дефекти, УЗК працює на більшій глибині, що робить його незамінним для контролю відповідальних конструкцій.

Коли краще використовувати магнітно-порошкову дефектоскопію?

Магнітно-порошковий метод ідеально підходить для феромагнітних матеріалів (наприклад, вуглецева сталь, чавун) і використовується для виявлення поверхневих та підповерхневих дефектів. Його перевага – можливість контролю деталей навіть при невеликому забрудненні поверхні. Однак він не підходить для нержавіючої сталі, алюмінію та інших немагнітних металів.

Чи можна застосовувати кольорову дефектоскопію для всіх матеріалів?

Так, кольорова (капілярна) дефектоскопія застосовується для всіх типів матеріалів, включаючи нержавіючу сталь, алюміній, мідь, пластики та кераміку. Вона дозволяє виявляти тільки поверхневі дефекти, тому її використовують там, де інші методи, наприклад магнітний контроль, не працюють.

Який метод контролю швидший і простіший у виконанні?

Магнітно-порошковий контроль вважається швидшим, оскільки він дозволяє швидко перевіряти великі площі, не вимагає ідеальної очистки поверхні та легко візуалізує дефекти. Кольорова дефектоскопія потребує більше часу через етапи нанесення, проникнення барвника та проявлення дефектів. Ультразвуковий контроль хоч і дає точні результати, але вимагає кваліфікованого персоналу та спеціального обладнання.

Як вибрати метод неруйнівного контролю для зварного шва?

Вибір залежить від матеріалу зварного з’єднання та типу дефектів, які потрібно виявити:

- Якщо потрібно знайти внутрішні дефекти – найкращий вибір ультразвуковий контроль.

- Якщо матеріал феромагнітний і потрібно знайти поверхневі або підповерхневі дефекти – підходить магнітно-порошкова дефектоскопія.

- Якщо матеріал немагнітний і дефекти знаходяться лише на поверхні – застосовується кольорова дефектоскопія.